-

2014-09-17 21:02:03 IP

--------------------------------------------------科普篇------------------------------------------------

宝马i3是这是全球第一款全面采用碳纤维增强复合材料(CFRP)材料的量产汽车,在它诞生之前的2011年,全球车用碳纤维产量仅2,000吨,而每辆i3大约用100公斤的碳纤维增强复合材料(CFRP),宝马预计2014年i3销量将达到一万辆以上,未来拟将产能提升到3万辆/年,按现有汽车碳纤维年产量不可能满足宝马的巨大需求,因此宝马开始密集布局投资碳纤维行业。作为一款里程碑式的产品,我们有必要了解一下它的前世今生,以下图片大多来自于宝马或其他零部件供应商等。

[本回复最后由 gentspy 于2014-09-22 16:25:03 编辑]

[本回复最后由 gentspy 于2014-09-22 16:25:03 编辑] -

2014-09-17 21:00:50 IP

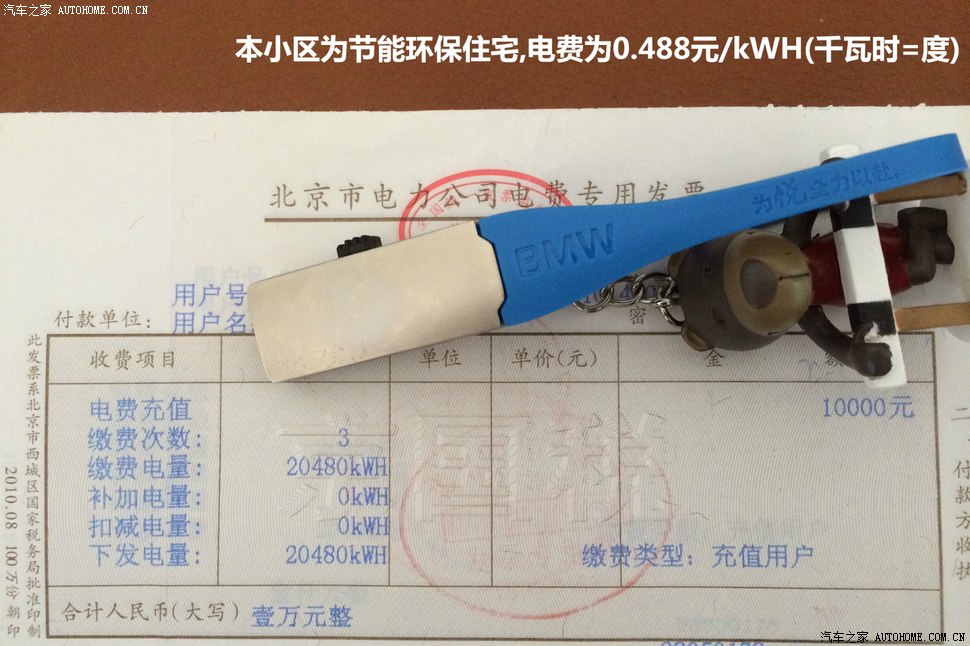

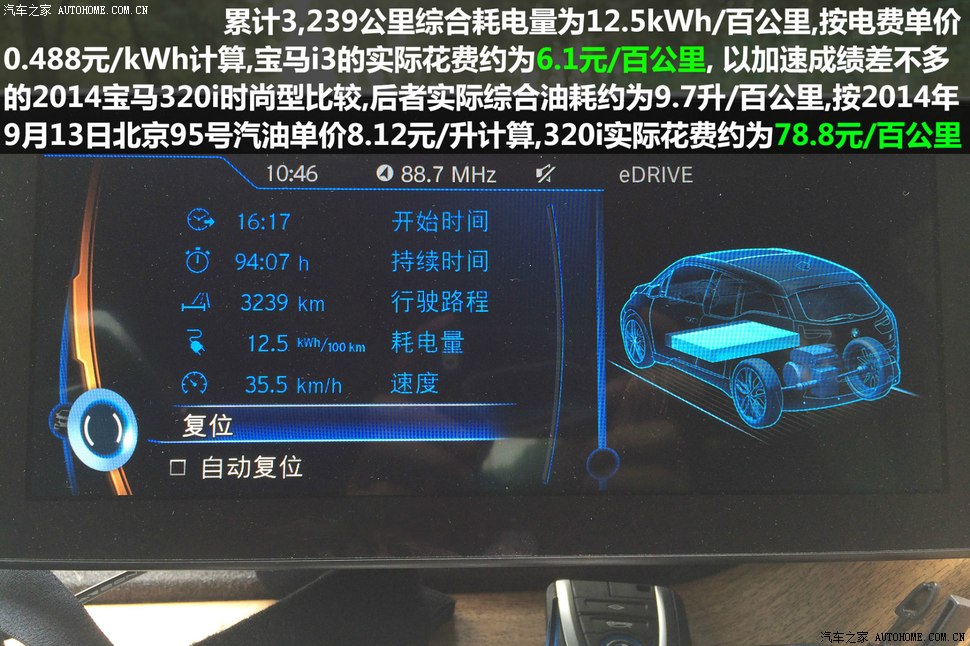

累计行驶3,239公里综合耗电量为12.5kWh/百公里,按我实际购买电费单价0.488元/kWh计算,宝马i3的实际花费约为6.1元/百公里, 以加速成绩差不多的2014宝马320i时尚型比较,后者实际综合油耗约为9.7升/百公里,按2014年9月13日北京95号汽油单价8.12元/升计算,320i实际花费约为78.8元/百公里.如此比较,i3在日常使用中消耗能源的费用仅有320i时尚型的1/13.

[本回复最后由 gentspy 于2014-09-17 21:55:15 编辑]

[本回复最后由 gentspy 于2014-09-17 21:55:15 编辑] -

2014-09-17 21:04:14 IP

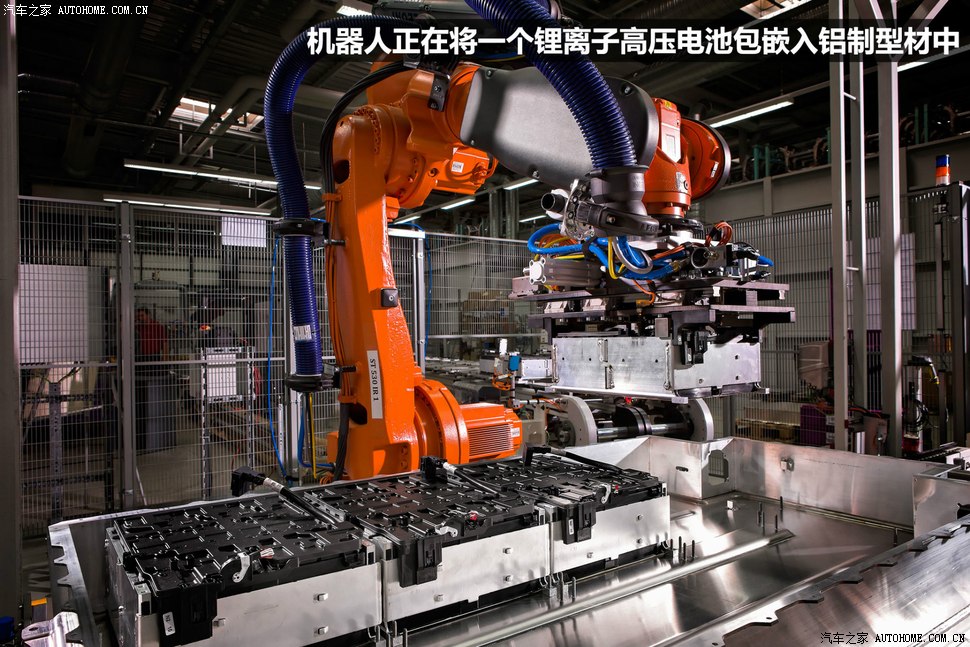

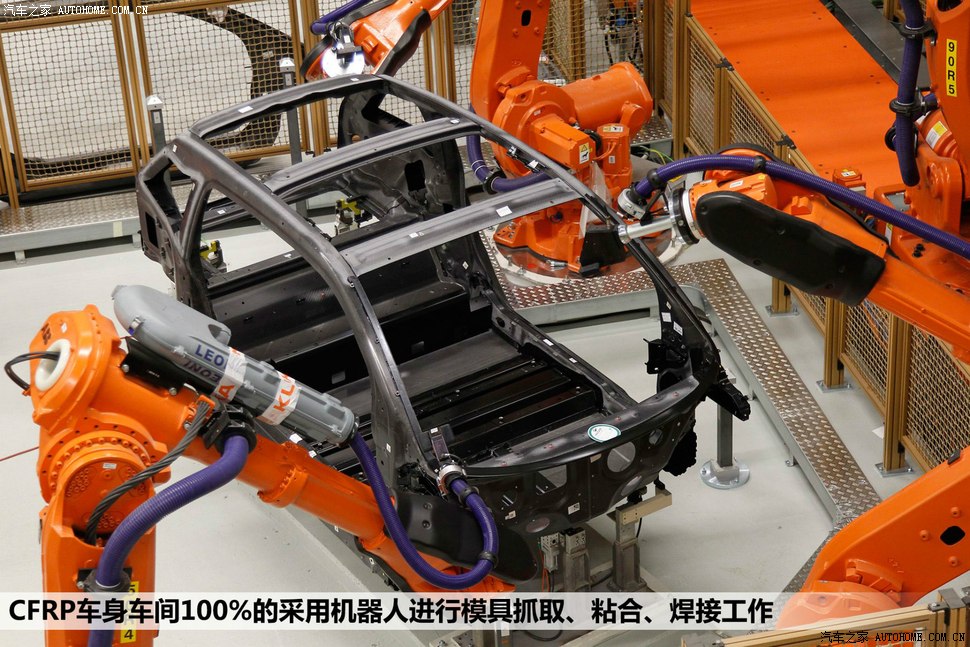

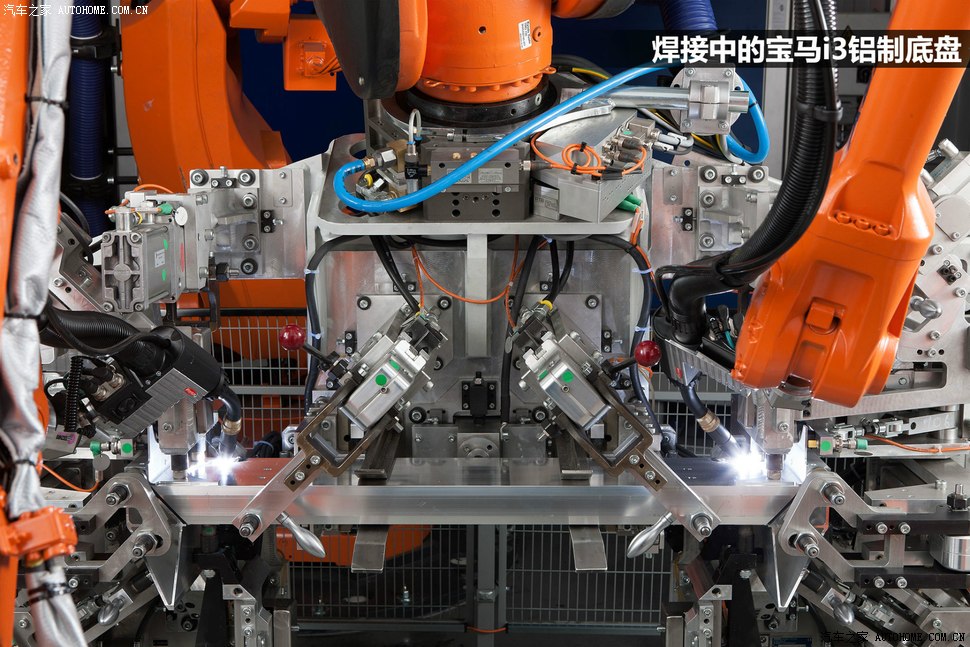

宝马莱比锡工厂i生产线总投资达到4亿欧元,新的工厂以可持续发展为理念,i3和i8生产所需电力完全来自于4个桨叶直径达到97.5米的德国Nordex N100/2500风力发电机,年发电量高达26千兆瓦时.i生产线目前每天可生产100辆左右i3和10-12辆左右的i8, i系列车型的制造过程比传统汽车制造节电50%,节水70%。自动化程度高达97%,而CFRP车身车间100%的采用机器人进行模具抓取、粘合、焊接。

[本回复最后由 gentspy 于2014-09-17 22:06:33 编辑]

[本回复最后由 gentspy 于2014-09-17 22:06:33 编辑] -

2014-09-17 21:03:55 IP

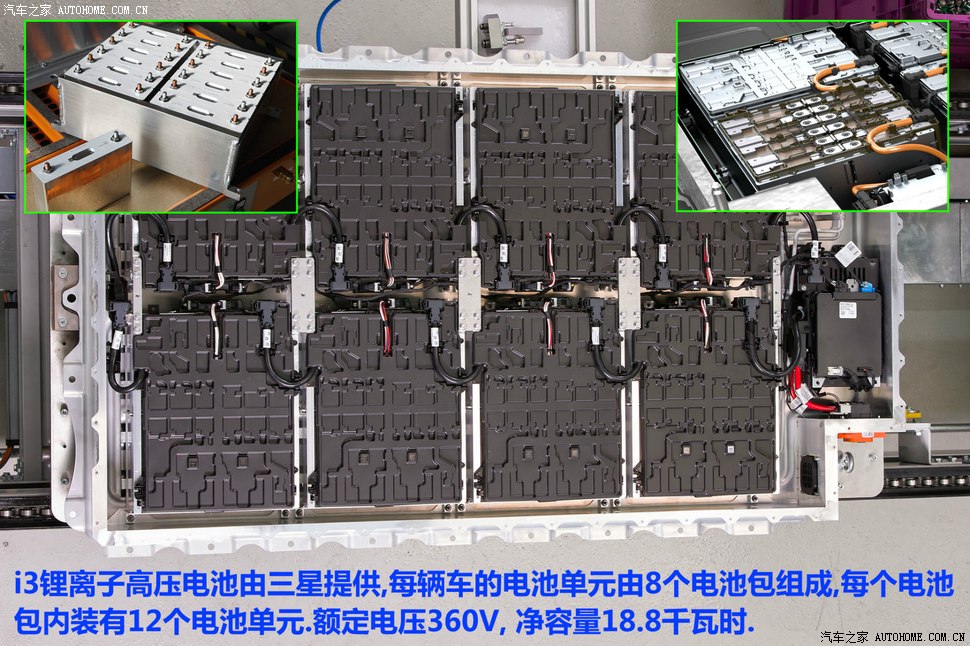

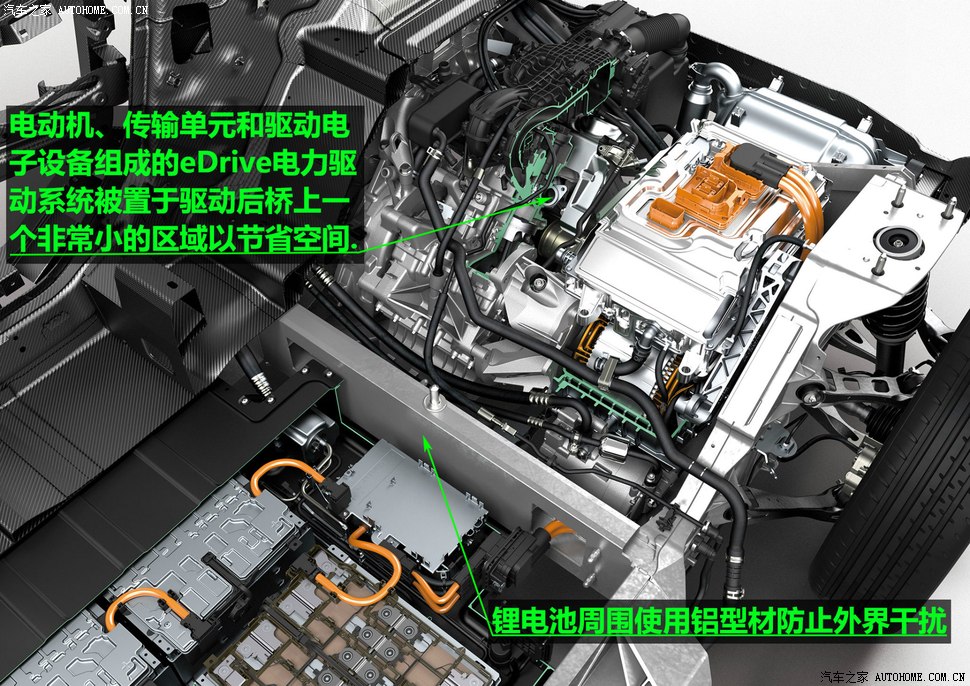

i3锂离子高压电池由三星SDI提供,每辆车的电池单元由8个电池包组成,每个电池包内装有12个方形锂离子电池单元(Prismatic Lithium-ion Battery Cell).额定电压360V, 净容量18.8千瓦时. 电池组合、管理、冷却、加温、在不同的环境下怎么确保稳定性、电池和电机完美的结合则是宝马的核心技术。2014年7月14日宝马集团和三星SDI扩大合作,签署了一份谅解备忘录,未来三星SDI将会向宝马集团交付更多的电池以扩大宝马i系列的产量。

[本回复最后由 gentspy 于2014-09-17 22:05:38 编辑]

[本回复最后由 gentspy 于2014-09-17 22:05:38 编辑] -

2014-09-17 21:00:58 IP

宝马给电池部分额外提供了8年或10万公里的保修政策,我们姑且简单算一笔帐,i3行驶10万公里大约花费6,100元电费,而320i时尚型行驶10万公里则花费7.88万元,两者的指导价相差约10万元,考虑到i3在后期保养上不需要定期更换机油、机滤、空滤等,加上动能回收功能带来的电动驱动系统的制动效果,车辆制动系统的使用频率也大幅度降低,因此刹车片和刹车盘的寿命也比普通车要长的多,这样算来尽管i3的前期购入成本要比320i时尚型高,但日积月累还是能把这部分省回来.

[本回复最后由 gentspy 于2014-09-17 21:55:47 编辑]

[本回复最后由 gentspy 于2014-09-17 21:55:47 编辑] -

2014-09-17 21:00:42 IP

用户还可以通过手机上的应用程序控制所有充电过程,比如一些用户的电力计费是峰谷制的,车主可以通过计时器在电费便宜的时段进行充电,也可以通过收集远程启动和停止充电过程。未来通过APP程序还可以找到最近的宝马i充电站,内置的续航里程助手带有行驶距离范围内的充电站动态图,这个动态图不仅仅是以车辆为中心简单画的圆形,而是根据道路的拥挤程度、海拔等计算出到达充电站最高效的路线,还可以查看当前可用、已被占用、附近的以及去往目的地途中的充电站。除了手机程序外,宝马还和三星合作在Galaxy Gear智能手表上使用宝马i远程APP应用程序控制i3.

[本回复最后由 gentspy 于2014-09-17 21:54:39 编辑]

[本回复最后由 gentspy 于2014-09-17 21:54:39 编辑] -

2014-09-17 21:01:38 IP

从乘坐感受上来说i3两极分化较明显,在铺装良好的公路上行驶乘坐十分舒适,电动车特性让其加速如丝般顺滑,动能回收附带的减速效果对于初驾车会带来不适应感,有些人会觉得动能回收力度过大,我个人的感受是这是个习惯问题而不是设计弊端,当连续驾驶i3超过三五天后就完全适应了,驾车者只需要改变以往开汽车的习惯即可完全适应,从这一点就看出了媒体编辑短期试驾和真实用户长期驾驶是会产生不同的客户体验。说白了i3只有加速和减速的过程,没有传统汽车的收油门滑行过程,只要掌握好收加速踏板的时机就可以完全忽略动能回收介入减速时的带来的不适应感。至少有一点是让我喜欢上i3的,乘坐i3从未让我有过像在Tesla Model S乘坐时的那种眩晕感,我先后载过许多朋友体验i3但从无一人抱怨晕车,从这一点上来说i3是十分适宜的日常用车。

优良的设计、扎实的做工、CFRP乘员舱的应用使其行驶中毫无异响,但i3在高速情况下风噪和胎噪就比较明显了。BMW i3 的前后轴悬挂装置配备了采用 巴斯夫Cellasto 微孔特种弹性体制造的轻质弹簧座,但减震系统的表现不能令人满意,尤其是过减速带时,因为减速带横截面形状不同带来的颠簸感也不同,总的来说i3过减速带颠簸会比较强烈,最难受的是过一种金属材质横截面为梯形的减速带,简单的说i3过减速带的感受像是比它定价便宜一倍的车。

0-100公里/小时7.2秒的加速赋予这个外形憨厚的家伙不被人轻视的本领,瞬间最大扭矩输出的电动机特性使其动力呼之即来,敏捷灵活的转向让其在车河中穿梭自如,深夜回家决不会打扰左邻右舍的休息。作为家庭的第二辆或第三辆车,i3当之无愧。

说说虚荣心吧,为什么大家都愿意让自己的车看起来更个性,其实都是虚荣心,许多人不希望自己的爱车和别人一样,都会在条件允许的情况下让爱车变得与众不同,这也是许多个性车贴的来历,每个人都有虚荣心,分别的只是多少的问题,我也不例外,所以为了圆小时候的超级跑车梦买了一辆,但很快发现并不适合自己使用,轰鸣的声浪、耀眼的外形,走到哪里都过于招摇,自己一直不能适应这种感觉,于是仅行驶了4,000公里就转了出去,亏了足有84万。

让我诧异的是宝马i3的回头率要远远高于超级跑车,这辆行驶安静的小家伙并没有高亢的声浪,但即便是静静的停在那里也经常被人围观拍照,我可以毫不夸张地说i3是我开过被人围观最多的车,而且可爱的外形也让其不会产生象超跑那种距离感,所以我经常义务承担了向人介绍i3的任务,更令人惊奇的是主动过来向我询问i3的女性数量不次于男性,而通常我认为女性是不愿意主动和陌生人说话的。这个长相前卫科幻的车看起来不像是量产车,倒像是某些科幻漫画上的作品,我甚至还遇到过拍照时被驾警车路过的警察停下围观,最终我让他们自驾了几分钟满足了他们的好奇心。

让我诧异的是宝马i3的回头率要远远高于超级跑车,这辆行驶安静的小家伙并没有高亢的声浪,但即便是静静的停在那里也经常被人围观拍照,我可以毫不夸张地说i3是我开过被人围观最多的车,而且可爱的外形也让其不会产生象超跑那种距离感,所以我经常义务承担了向人介绍i3的任务,更令人惊奇的是主动过来向我询问i3的女性数量不次于男性,而通常我认为女性是不愿意主动和陌生人说话的。这个长相前卫科幻的车看起来不像是量产车,倒像是某些科幻漫画上的作品,我甚至还遇到过拍照时被驾警车路过的警察停下围观,最终我让他们自驾了几分钟满足了他们的好奇心。 [本回复最后由 gentspy 于2014-09-17 21:56:56 编辑]

[本回复最后由 gentspy 于2014-09-17 21:56:56 编辑] -

2014-09-17 21:00:30 IP

通过该程序,i3用户可以足不出户用手机实时检查充电情况、电动可达里程、上次行驶的各种能耗统计数据,并可以用手机远程操控i3进行空调开启并调节温度(冬季寒冷或夏季炎热时可以先在家里将车内温度调节舒适再出去开车)、车辆上锁、解锁(比如出差去了外地不小心将i3钥匙带走,可以通过此功能进行远程解锁方便家人取用车内物品),远程控制远光灯闪烁或鸣笛是在记不住准确停车位的陌生停车场寻找i3的好方法,i3车主也可以通过手机对i3进行车门、行李厢盖上锁/解锁,开启/关闭车窗、天窗等...操作流程是车主将操作指令发往宝马i智能互联驾驶服务中心,中心再将指令转发到i3车辆上,因此不受距离远近的影响。

[本回复最后由 gentspy 于2014-09-17 21:54:13 编辑]

[本回复最后由 gentspy 于2014-09-17 21:54:13 编辑] -

2014-09-17 21:02:13 IP

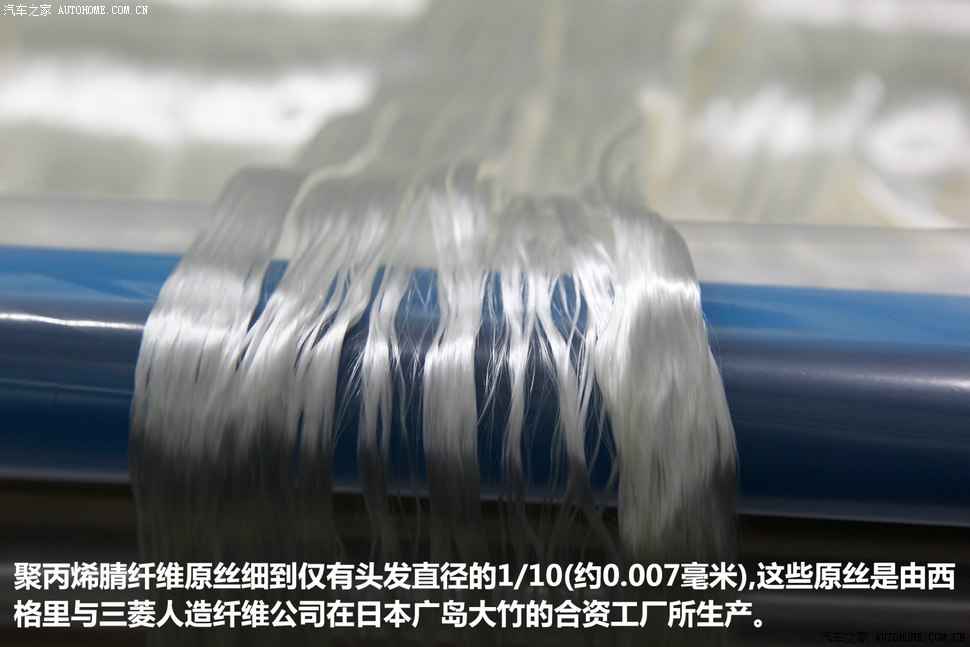

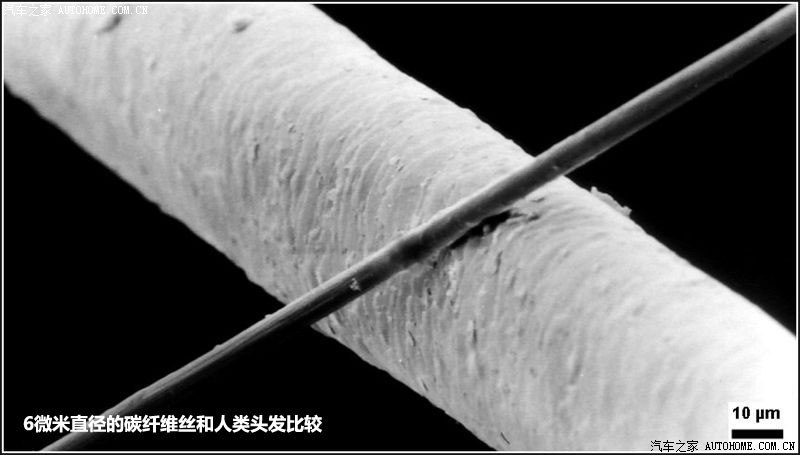

CFRP最初的原料-聚丙烯腈纤维原丝细到只有头发直径的1/10(约0.007毫米),这种白色的聚丙烯腈纤维原丝是由MRC SGL Precursor Co. Ltd. (MSP)所生产的,这家公司是由西格里集团出资34%和日本三菱丽阳株式会社Mitsubishi Rayon Co. Ltd.(MRC) 出资66%在2010年4月21日组建的合资公司,位于日本广岛县大竹,该公司目前年产约7,000吨的聚丙烯腈纤维。目前工业化生产碳纤维按原料路线可分为聚丙烯腈基碳纤维、沥青基碳纤维和粘胶基碳纤维三大类,其中聚丙烯腈纤维原丝制得的高性能碳纤维,其生产工艺比前两种简单且力学性能优良,适合大规模生产,目前使用这种原料生产的碳纤维产量约占全球碳纤维总产量的90%以上。

[本回复最后由 gentspy 于2014-09-17 21:58:42 编辑]

[本回复最后由 gentspy 于2014-09-17 21:58:42 编辑] -

2014-09-17 21:02:57 IP

宝马i3的许多塑料部件来自于全球著名化工企业德国巴斯夫,许多材料都是首次应用于量产汽车。i3的前排座椅靠背是首款采用注塑成型工艺制造的无涂装聚酰胺结构件。这一轻质混合材料部件的重量仅为 2 公斤,这种材料不但提供了优异的刚度,其延伸率和韧度也十分出色,可在-30°C到+80°C的温度范围内达到宝马集团对机械性质的要求。

BMW i3 的碳纤维车身在内外壳体之间采用了巴斯夫PBT(聚对苯二甲酸丁二醇酯)结构件。这是整个汽车中最大的PBT部件,也是业内首次采用PBT制造此类部件;该整体部件位于车身壳体后侧,除在碰撞时承载负荷外,它还负责将内外壳体分开,为侧面车窗提供空间。二十多个总重量近9公斤的Ultradur小型部件被集成到车身的其它位置,为车身提供加固或所需的声学效果。

自支撑后排座椅壳采用巴斯夫Elastolit聚氨酯组合料制造。这是碳纤维和聚氨酯基体的组合首次被用于量产汽车。该部件整合了包括杯托架和储物盘在内的多种功能,既减少了组装工作量,也减轻了重量。得益于卓越的材料性质,这种在碰撞中非常重要的部件达到了宝马严格的安全要求,而其壁厚仅为1.4毫米。另外包括整个车顶框架、A柱、车顶衬料、隔音材料、滑动车顶模块、底漆等都来自于巴斯夫。

[本回复最后由 gentspy 于2014-09-17 22:03:54 编辑]

[本回复最后由 gentspy 于2014-09-17 22:03:54 编辑] -

2014-09-17 21:01:52 IP

一般锂电池都可以在零下20度以下使用,而且在电池的放电过程中本身就会产生热量,但能耗的增加以及电量的减少不可避免。纯电动车因为没有其他动力来源,在极寒情况下要达到合适的温度,必须依靠电池放电加热,那么对于能耗以及续航力就会有较大影响,另外座椅加热等功能会进一步加快能耗速度,所以作为即将在中国上市的i3尽管在挪威等冬季寒冷的北欧国家依然使用良好,但毕竟没有亲身体验下,我会在冬季寒冷环境使用时记录低温是否会对i3造成较大影响并在未来继续更新本篇文章,敬请关注。

[本回复最后由 gentspy 于2014-09-17 21:57:22 编辑]

[本回复最后由 gentspy 于2014-09-17 21:57:22 编辑] -

2014-09-17 21:04:28 IP

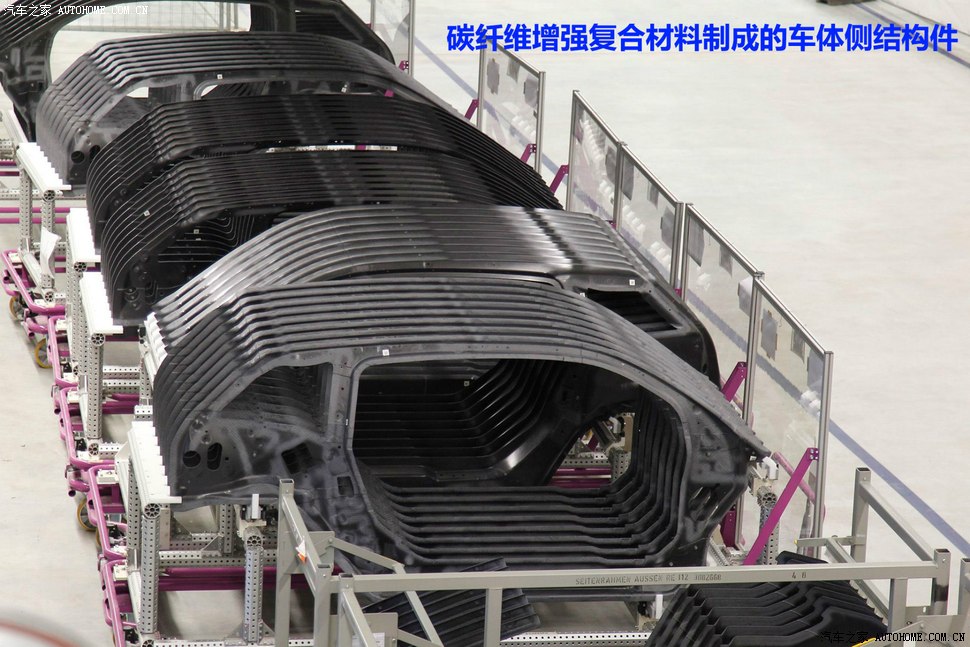

采用模块式组装方式的i3车身由130个组件构成,比传统使用钢材制造的车身减少了大约1/3,应用了大量CFRP及其他轻质材料打造的i3车重仅有1,255公斤,要知道通常电动车因为蓄电池的原因都会比较重,采用铝质轻量车身的特斯拉Model S车重2,108公斤;比亚迪e6车重为2,295公斤, 东风日产晨风车重1,494公斤。可以看出碳纤维增强复合材料对减重的贡献是相当大的。

[本回复最后由 gentspy 于2014-09-22 16:30:21 编辑]

[本回复最后由 gentspy 于2014-09-22 16:30:21 编辑] -

2014-09-17 21:04:20 IP

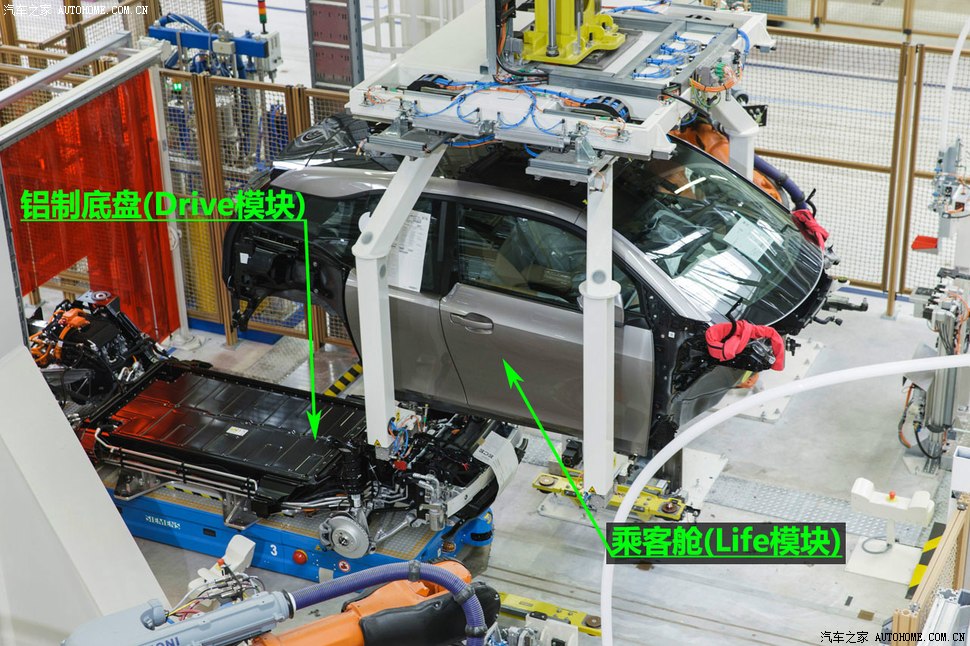

Drive模块部件以及其他CFRP散件运抵这里,和在这里制造的Life模块进行整车组装,组装大量应用了新型粘合剂,之前我在迈凯伦英国MPC和奔驰辛德芬根工厂参观时也都看见了这种目前流行的组装技术,不同的是迈凯伦是手动涂胶,而奔驰和宝马都是采用机器人自动涂胶,i3车身的粘结长度达到了160米,最终通过金属紧固件和粘合剂将Life模块和Drive模块上下组装在一起.

[本回复最后由 gentspy 于2014-09-17 22:07:03 编辑]

[本回复最后由 gentspy 于2014-09-17 22:07:03 编辑] -

2014-09-17 21:04:04 IP

值得一提的是i3身上也出现了中国品牌的零部件,宁波均胜电子旗下的普瑞公司(Preh GmbH)向宝马 i3 纯电动汽车提供电池管理系统,该电池管理系统由电池管理单元(Battery Management Unit)和电芯监控传感单元(Cell Supervising Sensor Unit)两个部分组成。这两种控制器的任务是通过给高压电池进行均匀的充电来保证电池的最佳性能。驾驶过程中,电力下降以及由制动和充电引起的电力上升,使电池处理处于持续工作状态。同时,电池单体通常会因老化程度和容量的差异在充电中显示出不同的电压水平。因此,电芯监控传感器对每一个电池单体的电压和温度都会进行实时监控。电池管理单元对监控数据进行处理,从而对不同的电荷状态进行调节、平衡,以此保证电池的最佳性能。这两种控制器均在普瑞德国总部巴德诺伊施塔特生产。此外,普瑞还向i3 提供车厢内部的驾驶员控制系统:iDrive Touch Controller(iDrive触控系统)以及驱动模式转换按键。

[本回复最后由 gentspy 于2014-09-17 22:06:09 编辑]

[本回复最后由 gentspy 于2014-09-17 22:06:09 编辑] -

2014-09-17 21:03:46 IP

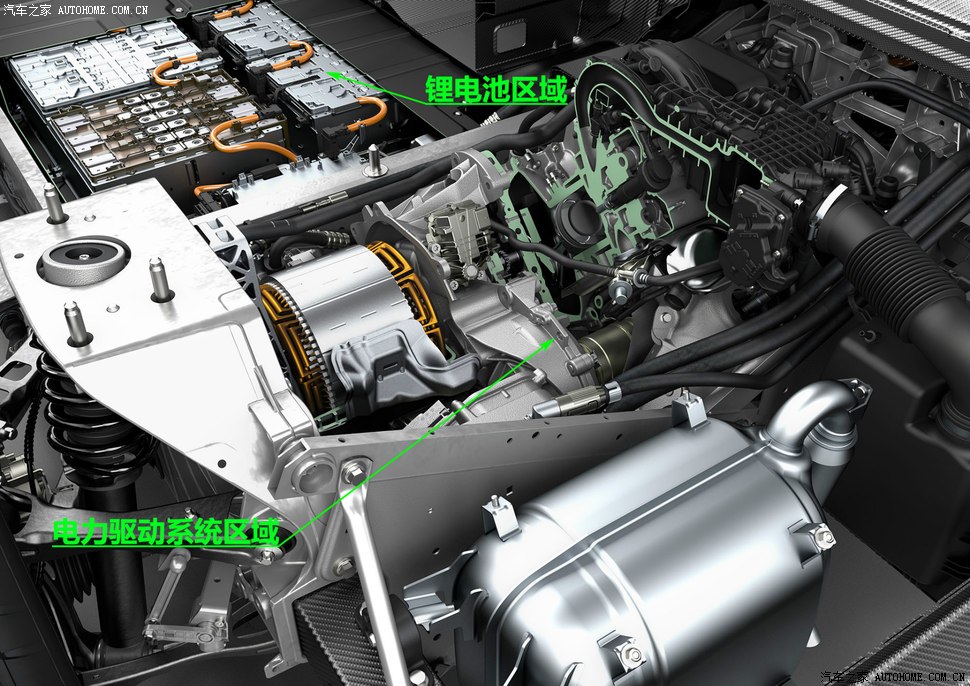

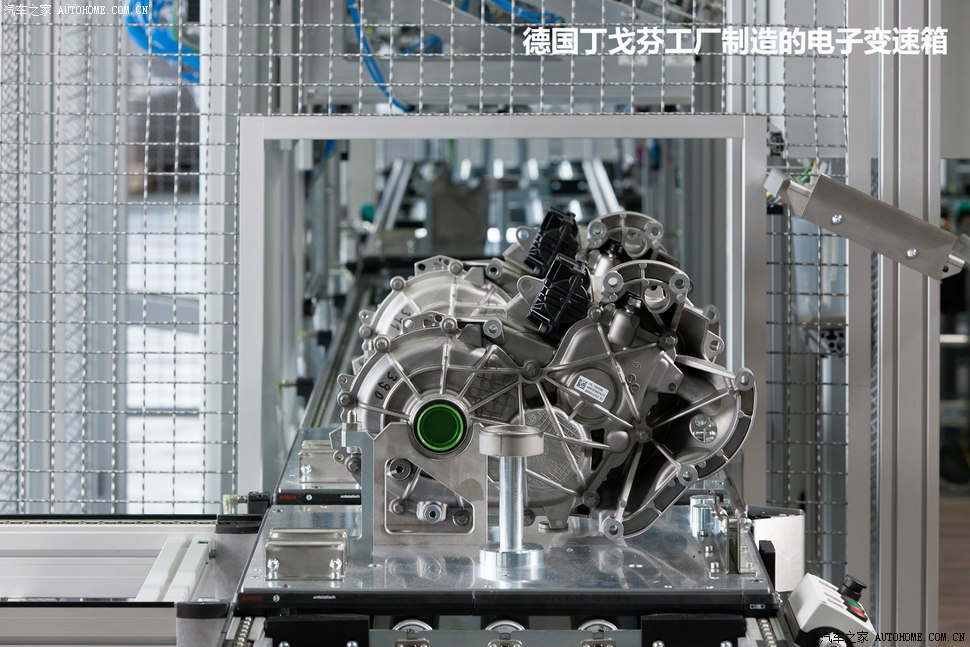

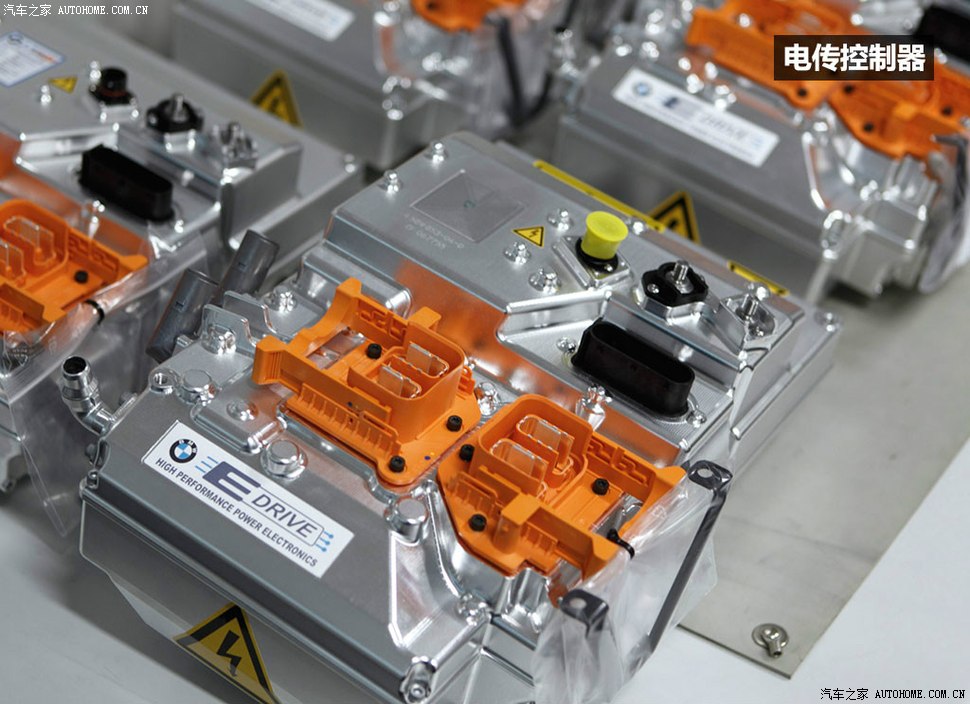

德国丁戈芬工厂主要负责Drive模块中铝制底盘、电子变速箱和高压锂离子电池组的制造。铝制底盘、电动机、锂电池、加热/空气调节、动力传动组件和智能能量管理系统均嵌入车辆的Drive模块中,充分利用空间的同时降低了车辆的重心,从而提高了敏捷性和安全性。

[本回复最后由 gentspy 于2014-09-17 22:04:38 编辑]

[本回复最后由 gentspy 于2014-09-17 22:04:38 编辑] -

2014-09-17 21:02:29 IP

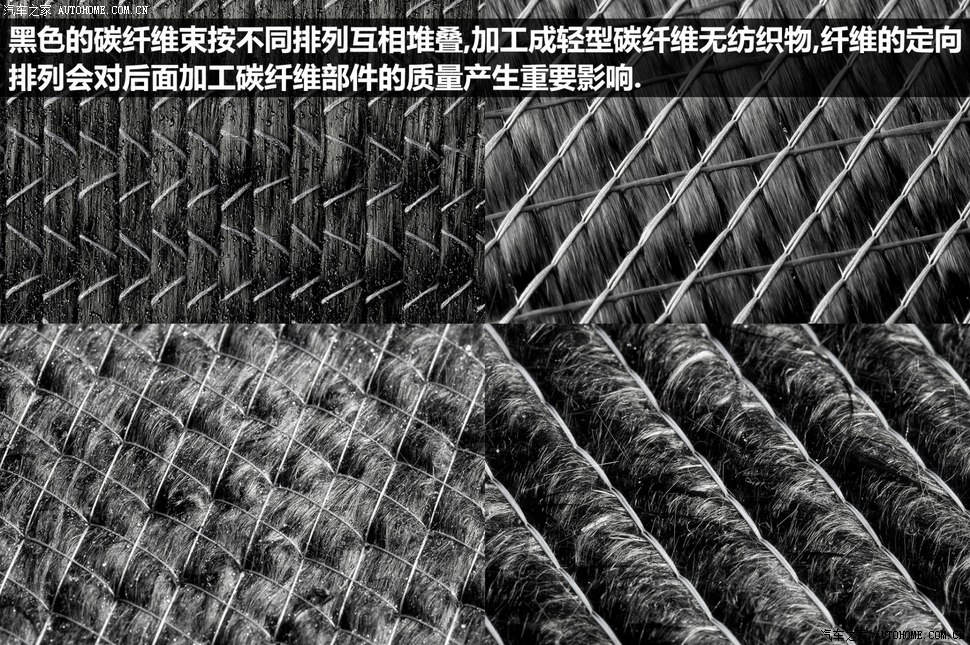

之后这些纤维束运往位于德国瓦克斯多夫(Wackersdorf)的第二个宝马与西格里合资工厂,黑色的碳纤维束按不同排列互相堆叠,加工成轻型碳纤维无纺织物,纤维的定向排列会对后面加工碳纤维部件的质量产生重要影响(因为织造工艺通常会使纤维弯曲并损害其性能,而堆叠工艺能尽量避免这些问题)。

[本回复最后由 gentspy 于2014-09-17 22:00:57 编辑]

[本回复最后由 gentspy 于2014-09-17 22:00:57 编辑] -

2014-09-17 21:01:11 IP

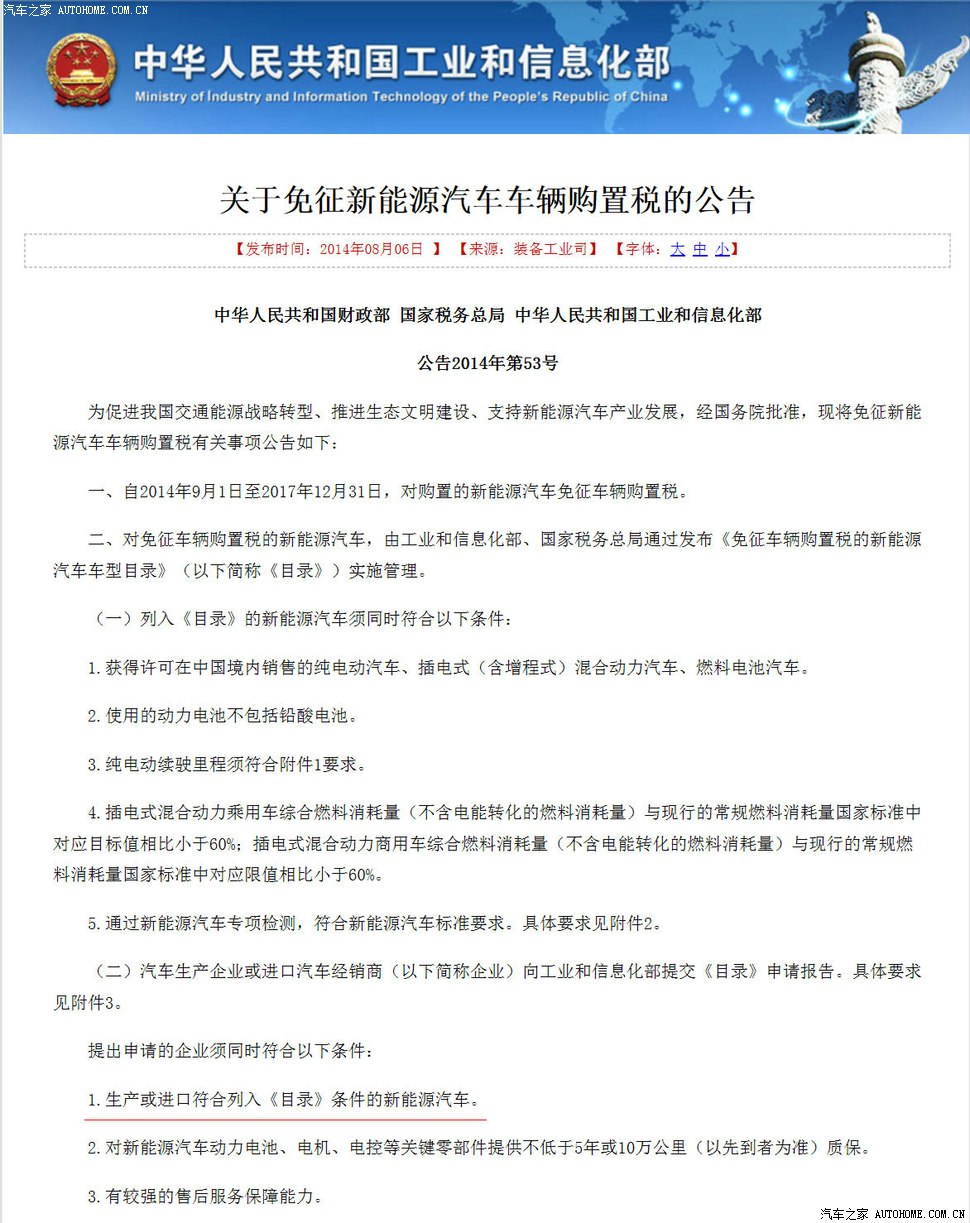

尽管如此,绝大多数人还是会对仍算新事物的电动车持观望情绪,这种情况下约占十分之一车价的购置税也许会成为最后一根稻草,众所周知国家为了扶持新能源汽车出台了一些政策, 财政部、国家税务总局、工信部日前下发了《关于免征新能源汽车车辆购置税的公告》,自2014年9月1日至2017年12月31日,对免征车辆购置税的新能源汽车,由工业和信息化部、国家税务总局通过发布《免征车辆购置税的新能源汽车车型目录》实施管理。首批目录中并没有出现包括宝马i3或特斯拉Model S等任何进口品牌的电动车,但是公告中特别指出了“提出申请的企业须同时符合以下条件:生产或进口符合列入《目录》条件的新能源汽车。”因此相信符合条件进口品牌新能源车未来会陆续出现在目录中,这样从花费上来看,i3比汽油车更有优势。我甚至有了邪恶的想法,期待大家没看到这段依然觉得电动车不合算而少人问津,这样i3库存压力大后一定会优惠出售,到时候我抄底再入一辆,这可是绝佳的日常用车,而且越开越上瘾。

[本回复最后由 gentspy 于2014-09-17 21:56:10 编辑]

[本回复最后由 gentspy 于2014-09-17 21:56:10 编辑] -

2014-09-17 21:02:22 IP

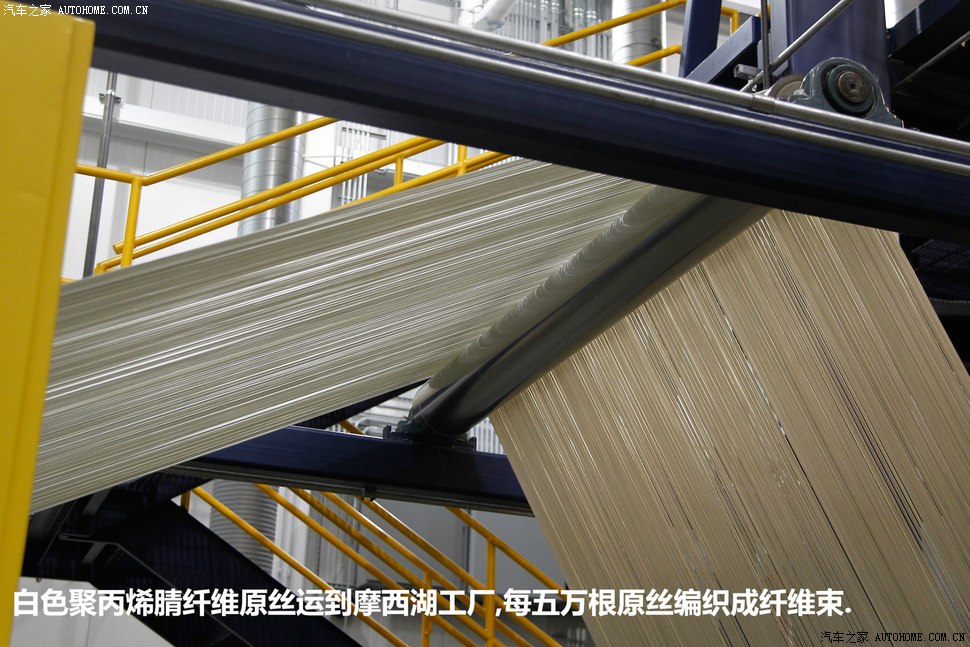

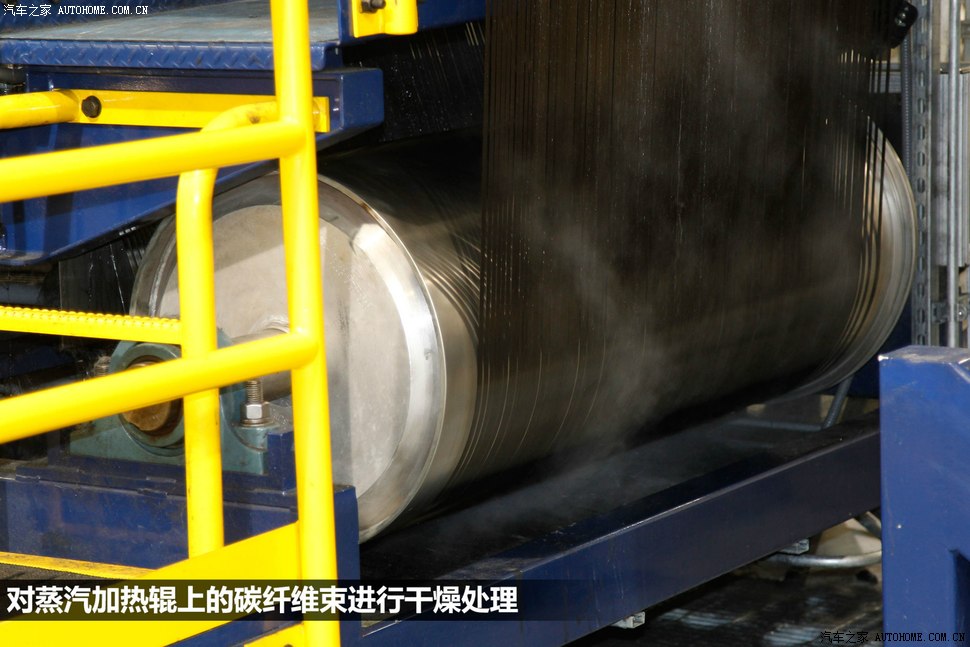

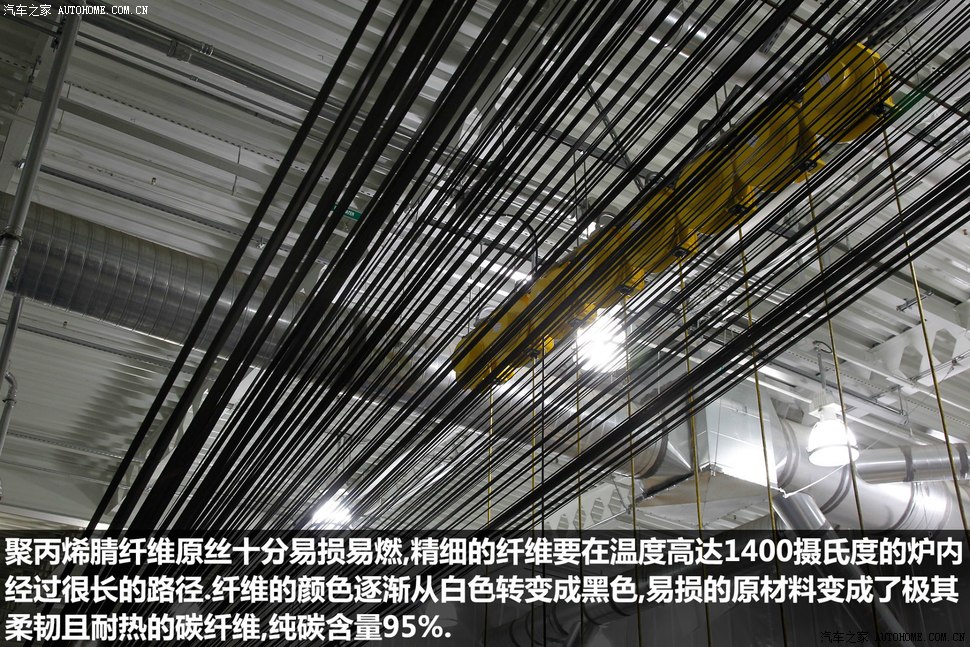

这些聚丙烯腈纤维原丝被运往宝马与西格里集团初始投资1亿美元合资组建位于美国华盛顿州的摩西湖(Moses Lake)工厂,接下来大约每5万根左右的聚丙烯腈纤维原丝被编织成纤维束。白色的聚丙烯腈纤维原丝十分易损易燃,精细的纤维要在温度高达1400摄氏度的炉内经过很长的路径,在不同温度和压力条件下进行放丝、预氧化、低温碳化、高温碳化、表面处理、上浆烘干、收丝卷绕等工序,之后纤维中各种元素会通过气化过程被逐一剔除,纤维的颜色逐渐从白色转变成黑色,易损的原材料变成了极其柔韧且耐热的7微米碳纤维,纯碳含量高达95%.

[本回复最后由 gentspy 于2014-09-17 22:01:59 编辑]

[本回复最后由 gentspy 于2014-09-17 22:01:59 编辑] -

2014-09-17 21:02:38 IP

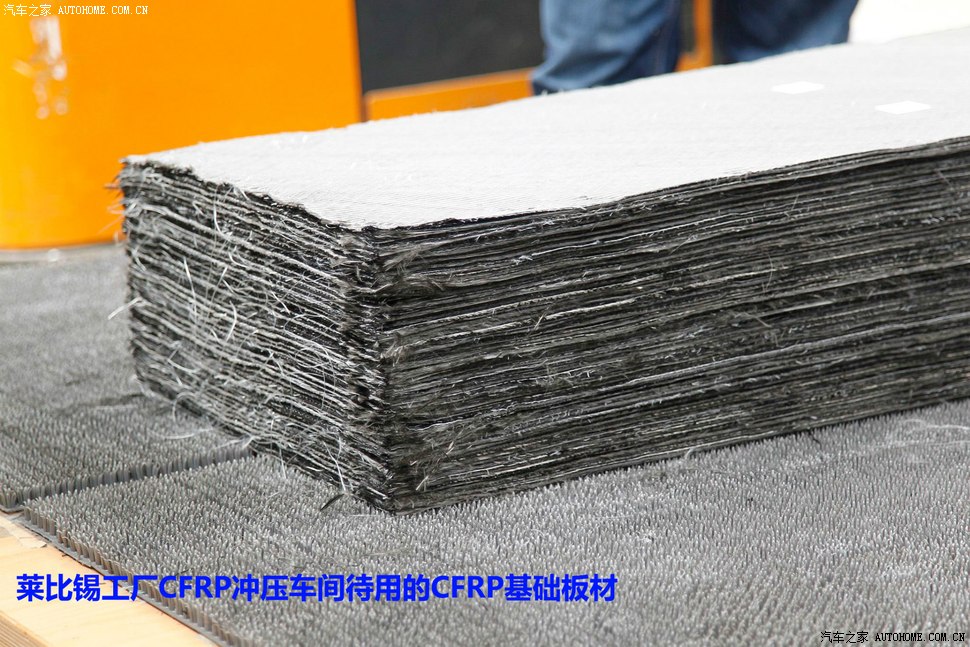

碳纤维无纺织物预成型和结合之后再用树脂传递模塑(RTM)进行高压树脂注射,这个复杂的工艺主要是对碳纤维材料进行硬化处理,需要保证每根纤维充分浸泡,使之达到理想中的高强度,碳纤维增强复合材料

CFRP板材就诞生了, 碳纤维增强复合材料英文全称是Carbon Fiber Reinforced Plastic,其密度通常在1.7g每立方厘米左右,远远低于制造业常用的钢材。在高达2200℃的环境下,CFPR依然能够保留室温强度,并且断裂韧性、抗疲劳性、抗蠕变性伸拉强度和弹性模量都高于一般的碳素材料。通过冲压和水射流切割,把基础CFRP板材加工成需要的形状,这些碳纤维织物在兰茨胡特(Landshut)和莱比锡(Leipzig)的宝马工厂,用于汽车零部件的生产。

[本回复最后由 gentspy 于2014-09-22 16:36:21 编辑]

[本回复最后由 gentspy 于2014-09-22 16:36:21 编辑] -

2014-09-17 21:02:47 IP

许多人对碳纤维并不会感到陌生,但其实碳纤维大批量生产其实并不容易,比如一辆宝马i3的整个车体就需要由大约150个碳纤维强化塑料组件组成。宝马和西格里的解决方法是通过预成型坯件的使用,实现大面积车身部件的生产;此外使用低成本的RTM(树脂传递成型Resin Transfer Molding)工艺,把碳纤维放入模具,注入环氧树脂和硬化剂使碳纤维硬化。与以往把碳纤维浸于树脂(预浸材料)形成片材,将其铺在模具底部,然后通过高压容器加热加压使片材硬化的方法相比,可大幅缩短成型时间。而不再采用锅炉里烧制的做法,保证大规模批量生产的同时减小了对环境破坏的影响。碳纤维传统上是价格昂贵的材料,同时加工费及设备折旧费也数倍于材料费本身,这就进一步提高了CFRP的成本。宝马采取的将树脂注入模具后所需的烘烤时间仅为5分钟,远远短于使用预浸材料的高压成型的2~5小时。这样一来大批量生产CFRP成为可能,成本也有望降至原有的1/5~1/8的水平。

[本回复最后由 gentspy 于2014-09-22 16:28:20 编辑]

[本回复最后由 gentspy 于2014-09-22 16:28:20 编辑]

让我诧异的是宝马i3的回头率要远远高于超级跑车,这辆行驶安静的小家伙并没有高亢的声浪,但即便是静静的停在那里也经常被人围观拍照,我可以毫不夸张地说i3是我开过被人围观最多的车,而且可爱的外形也让其不会产生象超跑那种距离感,所以我经常义务承担了向人介绍i3的任务,更令人惊奇的是主动过来向我询问i3的女性数量不次于男性,而通常我认为女性是不愿意主动和陌生人说话的。这个长相前卫科幻的车看起来不像是量产车,倒像是某些科幻漫画上的作品,我甚至还遇到过拍照时被驾警车路过的警察停下围观,最终我让他们自驾了几分钟满足了他们的好奇心。

让我诧异的是宝马i3的回头率要远远高于超级跑车,这辆行驶安静的小家伙并没有高亢的声浪,但即便是静静的停在那里也经常被人围观拍照,我可以毫不夸张地说i3是我开过被人围观最多的车,而且可爱的外形也让其不会产生象超跑那种距离感,所以我经常义务承担了向人介绍i3的任务,更令人惊奇的是主动过来向我询问i3的女性数量不次于男性,而通常我认为女性是不愿意主动和陌生人说话的。这个长相前卫科幻的车看起来不像是量产车,倒像是某些科幻漫画上的作品,我甚至还遇到过拍照时被驾警车路过的警察停下围观,最终我让他们自驾了几分钟满足了他们的好奇心。

游客

游客